Trakturart:

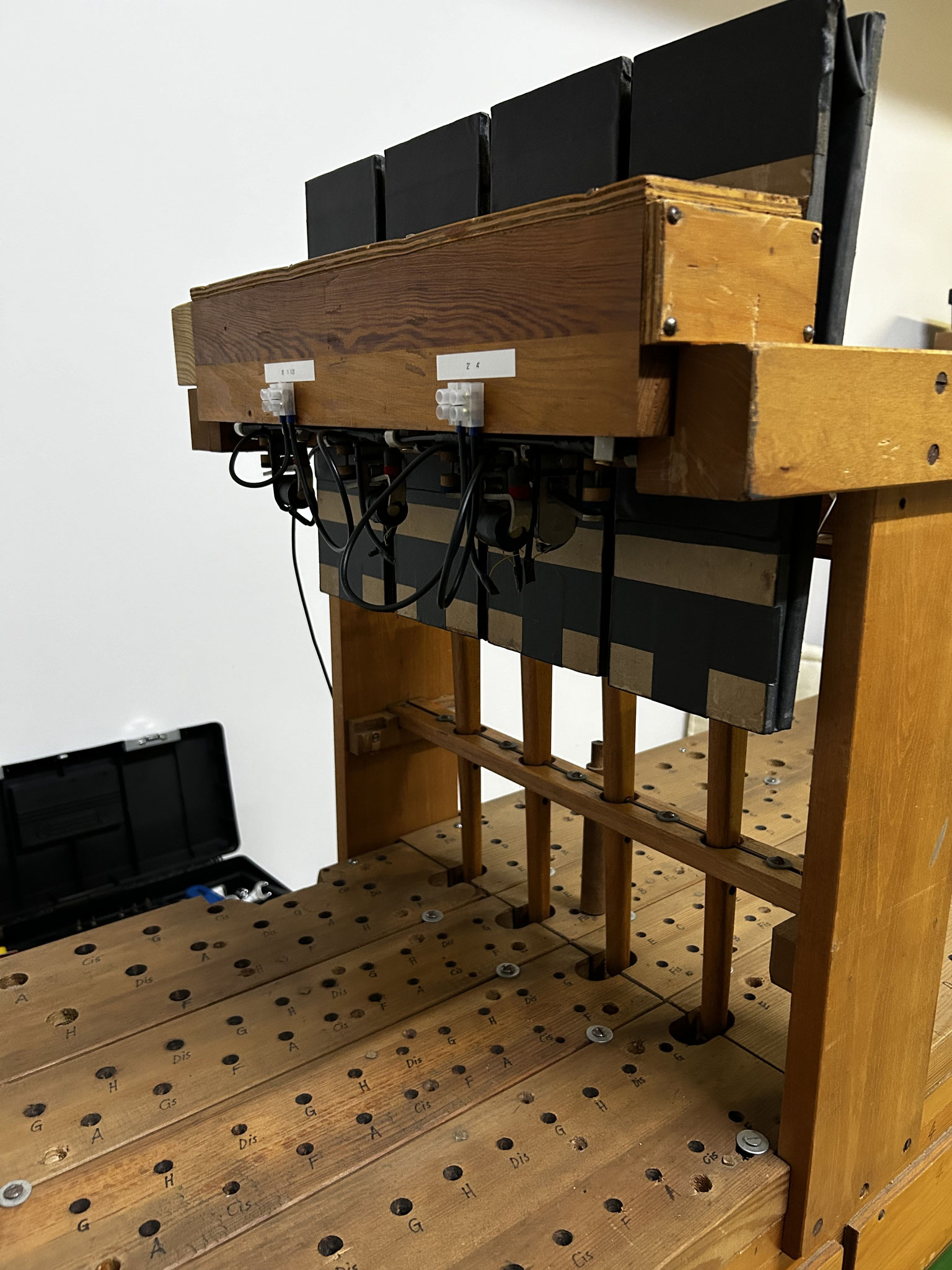

Eine wirklich auffällige Besonderheit der Orgel ist die Umsetzung der Traktur. Dies betrifft sowohl die Register- als auch die Tontraktur, auf die in einem anderen Artikel nochmal separat eingegangen wird. Normalerweise werden bei Orgeln dieser Größe rein mechanische Trakturen verbaut, bei denen sämtliche Ventile auf direktem (mechanischen) Wege angesteuert werden. Somit besteht eine unmittelbare Verbindung zwischen Tastendruck und Tonerzeugung. Bei diesem Instrument wurde anders vorgegangen. Das Grundprinzip der Ansteuerung ist in erster Linie elektrisch. An den Registerwippen und Tasten der Klaviatur befinden sich elektrische Kontakte bzw. Schalter, welche bei Betätigung einen entsprechenden Stromkreis schließen. Diese elektrischen Signale steuern dann die einzelnen Ventilmagnete. In der Windlade, welche als Kastenlade ausgeführt ist (alle Pfeifen greifen auf einem gemeinsamen Hohlraum und damit auf eine gemeinsame Luftreserve zu), befindet sich pro Ton ein elektrisch angesteuertes Ventil. Die Übertragungsweise ist hier relativ simpel gehalten. Taste wird gedrückt, Magnetventil bekommt Strom und öffnet sich. Soweit so gut. Bei der Registertraktur ist das System etwas komplexer angelegt. Diese Bauweise würde, wie bereits erwähnt, heutzutage keine Anwendung mehr finden. Hierfür sprechen aller Voraussicht nach stilistische und vielleicht auch wartungstechnische Gründe. Man ist heutzutage im Orgelbau vermehrt der Ansicht, dass der mechanische Übertragungsweg der authentischste und musikalisch wertvollste ist, da hier ein wesentlich differenzierteres Tastengefühl möglich ist. Inwiefern dieses wirklich einen Einfluss auf den künstlerischen Vortrag hat, wird unterschiedlich begutachtet, doch darauf soll hier auch gar nicht eingegangen werden. In der Orgel wurde vermutlich aus rein praktikablen Gründen diese Art der Traktur gewählt. Es war einfach wesentlich unkomplizierter, die Traktur einzurichten. Man hat mehr Spielraum im Hinblick auf die Positionierung der Klaviatur und die technische Umsetzung ist schlicht und ergreifend einfacher und platzsparender. Insofern ist es ein herausragendes Zeitdokument, das aus meiner Sicht keinesfalls als Minderwertig angesehen werden darf. Man hat sich vorrangig auf praktikable (und auch zeitgemäße) Lösungen konzentriert.

Ungewöhnliche Bauart - Kegellade:

Die Schleifen (als "Schleife" wird die Lochleiste bezeichnet, die bei Betätigung die Luftzufuhr unter den Pfeifen eines Registers freigibt, damit diese erklingen können) werden prinzipiell mechanisch bewegt. Diese Bewegung übernimmt ein größerer Holzhebel. Dieser Hebel ist "normalerweise" über Winkelverbindungen und Holzleisten mit dem Registerzug an der Frontseite der Orgel verbunden, sodass der Organist an den typischen Holzgriffen (Manubrien) ziehen kann, um die Register ein- und auszuschalten. In diesem Instrument muss der Holzhebel jedoch über den elektrischen Schalter am Spieltisch angesteuert werden. Hier steht der Orgelbauer jetzt vor einem typischen Problem. In modernen Kirchenorgeln kommen sogenannte Schleifenzugmotoren zum Einsatz, welche seitlich an der Windlade angebracht sind und über einen großen Elektromagneten die Schleife hin und her ziehen. Hier kommen diese (vermutlich aus Platzgründen) nicht zu Einsatz. Der Orgelbauer hat sich für eine zugegebenermaßen komplizierte Lösung entschieden. Die Holzhebel werden durch sich aufblasende Keilbälge bewegt. Diese werden mit Luft gefüllt, öffnen sich und schieben/ziehen durch eine mechanische Verbindung den Holzhebel, der die Schleife bewegt. Jetzt bedarf es nur noch einer Lösung, die kleinen Bälge mit Luft zu füllen. Die Luftzufuhr ist ja bereits vorhanden. Hier wird einfach die in der Windlade befindliche Luft durch eine kleine Zuleitung abgezweigt. Als letztes fehlt nun noch ein geeignetes Ventil, welches auf Knopfdruck (Betätigung der Registerwippe an der Klaviatur) die Luftzufuhr zu den Bälgen öffnet. Hier wurde sich interessanterweise für eine (elektrisch angesteuerte) Kegellade entschieden. Diese befindet sich direkt hinter den Keilbälgen. Die Elektromagnete auf der Unterseite heben den Kegel im Inneren der kleinen Lade an, welcher dann die Luft in den zugehörigen Balg strömen lässt. Dieser bläst sich auf, bewegt den angehängten Holzhebel, welcher dann die Schleife in der Hauptwindlade bewegt. Der Register ist nun eingeschaltet. Beim Ausschalten des Registers verliert der Ventilmagnet seine Stromversorgung, lässt seinen Metallhebel nach unten fallen und senkt somit den Kegel im Inneren wieder ab. Dies verschließt die Luftzufuhr zum Keilbalg. Dieser ist nun nicht mehr unter Druck und die Sprungfeder am Balg sowie zu Zugfeder in der Hauptwindlade bewegen die Mechanik wieder zurück in ihre Ausgangsposition.

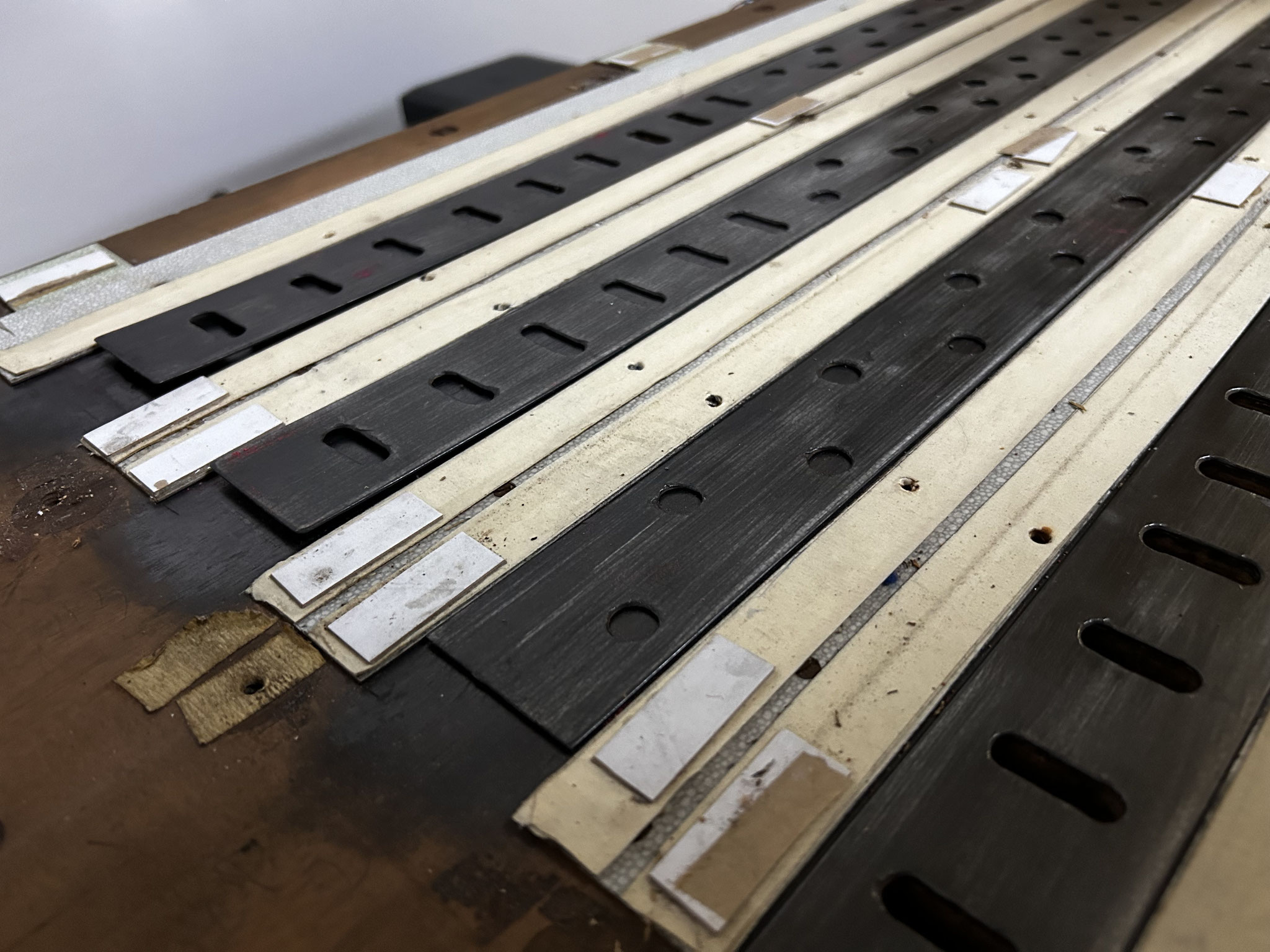

Ungewöhnliche Bauart - Schleifen:

Oben wurde es bereits angerissen: die Schleifen bestehen aus Kunststoff und wurden mit Graphitpulver beschichtet. Letzteres sorgt dafür, dass die Schleifen, die aus Kunststoff gefertigt wurden, gut hin und her gleiten können. Es ist eine besondere Herausforderung, ein solches bewegliches Teil luftdicht zu halten. Hierzu sind gute Filzdichtungen und entweder ein straffer Sitz der Schleife (wiederum verbunden mit höherem Kraftaufwand bei der Bewegung) oder ein geeignetes Schmiermittel notwendig. Der Orgelbauer hat sich für Zweiteres entschieden. Die Windlade scheint (soweit ich das bislang beurteilen kann) dicht zu sein, aber die Schleife hat trotzdem genug Spielraum, um frei in der Lade laufen zu können. Es besteht natürlich die Möglichkeit, dass ein kleiner Teil des Graphitpulvers durch die Ventillöcher in die Pfeifen gelangt. Doch dies sollte nur ein kleineres Problem darstellen, da 1. der Großteil der Pfeifen aus Metall besteht und somit keine permanenten Beschädigungen entstehen und 2. die wenigen Holzpfeifen problemlos geöffnet werden können, um sie zu reinigen. Sollte eine Verschmutzung auftreten, kann sie verhältnismäßig schnell wieder beseitigt werden. Auch ist Graphitpulver ein heutzutage übliches Schmiermittel für mechanische Teile aller Art, sodass der weitere Fortbestand dieser Technik erstmal garantiert ist. Ich behalte es mir vor, später vielleicht Änderungen vorzunehmen, doch ich sehe vorerst keinerlei Anlass, dieses bewährte und offenbar zuverlässig funktionierender System auszuwechseln. Zudem hätte der Austausch die Konsequenz, dass (mit viel Aufwand) neue Schleifen hergestellt werden müssten und darauf kann getrost verzichtet werden. Wie bereits gesagt: diese Art der Umsetzung ist höchst ungewöhnlich und kein Orgelbauer der 21. Jahrhunderts würde auf diese Praxis zurückgreifen. Zumindest vermute ich das. (Ausnahmen bestätigen jedoch manchmal die Regel.) Ich bin trotzdem der Meinung, dass dem heutzutage eher stilistische und "puristische" Gründe entgegenstehen würden.

Erledigte Arbeitsschritte: Windlade äußerlich gereinigt / Schleifen zurückhaltend gereinigt (Graphitpulver wurde beibehalten) / Bälge gereinigt / Verkabelungen erneuert / Ventilmagnete neu ummantelt / Kegellade gereinigt / Bälge abgedichtet

Kommentar schreiben